L’impression 3D s’est imposée comme un pilier de la transformation industrielle. Elle bouleverse les cycles de développement produits, accélère le prototypage et ouvre la voie à des productions localisées, à la demande. Au-delà de l’effet de mode, les bénéfices sont tangibles : réduction des délais, allègement des coûts fixes, personnalisation avancée, et optimisation matière. Dans un contexte de tension sur les chaînes d’approvisionnement, les directions industrielles cherchent des solutions agiles pour sécuriser leurs opérations. C’est précisément ce que propose l’impression 3D, en rapprochant la conception, l’itération et la fabrication. En s’appuyant sur des partenaires spécialisés, les entreprises peuvent déployer rapidement des applications concrètes : prototypes fonctionnels, outillages sur mesure, gabarits, pièces de rechange obsolètes ou petites séries de pièces finies. Bref, une boîte à outils stratégique pour gagner en vitesse et en résilience, tout en conservant une exigence élevée de qualité et de performance.

- De l’idée au prototype, puis à la pièce finie

- ROI mesurable : coûts, délais et empreinte matière

- Impression 3D et supply chain distribuée : vers une production décentralisée

- Matériaux et procédés : choisir la bonne combinaison

- Conception pour la fabrication additive (DfAM) et chaîne numérique

- Formation, montée en compétences et intégration en interne

- Cas d’usage concrets : de la maintenance à la personnalisation de masse

- Économie circulaire et réemploi matière : le potentiel du recyclage local

- Impression 3D et propriété intellectuelle : un nouveau cadre à penser

- Conclusion : passer de l’intérêt à l’action

De l’idée au prototype, puis à la pièce finie

Premier avantage : la rapidité d’itération. Les équipes R&D peuvent confronter une idée au réel dès les premières heures, valider l’ergonomie, vérifier les tolérances et corriger les défauts avant d’engager des coûts d’outillage. Là où un moule exige des semaines et des capitaux importants, l’impression 3D permet de tester plusieurs versions en parallèle.

Dans ce cadre, de nombreuses entreprises s’orientent vers des prestations clés en main d’impression 3D pour les entreprises afin de sécuriser la qualité, les délais et la confidentialité. Cette approche diminue la time-to-market et fiabilise la prise de décision en phase de conception.

ROI mesurable : coûts, délais et empreinte matière

La production additive s’inscrit dans une logique de « juste nécessaire ». On fabrique la pièce voulue, au moment voulu, sans stocks dormants. Le coût pièce n’est plus l’unique boussole : on valorise aussi le coût d’opportunité lié à des délais plus courts, à la réduction des non-qualités et à la baisse des transports. La réduction des pertes matière et l’usage de polymères ou métaux recyclables renforcent l’argument environnemental.

Pour objectiver le ROI, il est pertinent de comparer : le nombre d’itérations économisées, les heures d’assemblage gagnées grâce à des géométries optimisées, ou encore le coût d’un arrêt de ligne évité par une pièce de rechange imprimée à la demande. Les prestataires d’impression 3D pour les entreprises accompagnent souvent ces calculs en proposant des recommandations de matériaux et de procédés adaptés aux objectifs (résistance, température, friction, biocompatibilité, etc.).

Impression 3D et supply chain distribuée : vers une production décentralisée

La logique économique portée par l’impression 3D se prolonge naturellement dans une nouvelle organisation industrielle. Elle permet d’envisager un modèle décentralisé, fondé sur des micro-usines locales ou des réseaux de partenaires imprimant à la demande. Cette approche réduit la dépendance à un site unique, limite les transports internationaux et renforce l’agilité face aux aléas logistiques.

Pour les entreprises disposant de plusieurs sites industriels, la fabrication additive permet de rapatrier certaines productions au plus près du besoin. L’adoption d’un jumeau numérique partagé, combiné à des machines calibrées de manière homogène, garantit une homogénéité de qualité tout en réduisant les délais de distribution. L’impression devient un maillon dynamique de la chaîne logistique, pilotable numériquement, en temps réel, en fonction des flux et des priorités.

Matériaux et procédés : choisir la bonne combinaison

Résine photopolymère, nylon PA12, composites chargés fibres, TPU flexible, ou encore inox, titane et aluminium en fusion de lit de poudre : les catalogues matière couvrent désormais un large spectre d’applications. Selon la fonction attendue (prototype visuel, pièce fonctionnelle, outillage, série courte), le choix du procédé – FDM/FFF, SLS, SLA/DLP, MJF, DMLS/SLM – impactera la précision, la rugosité, la résistance et le coût global. Les critères clés : contraintes mécaniques, environnement d’usage, tolérances dimensionnelles, finition, et volume de production.

Un partenaire expert en impression 3D pour les entreprises saura orienter vers le bon couple matériau/procédé et proposer des finitions adaptées (sablage, teinte, vernis, usinage de reprise) pour atteindre l’aspect et les performances visés quel que soit votre besoin : production de figurines, réalisation de supports de porte-boisson pour automobiles, objets funéraires personnalisés, etc.

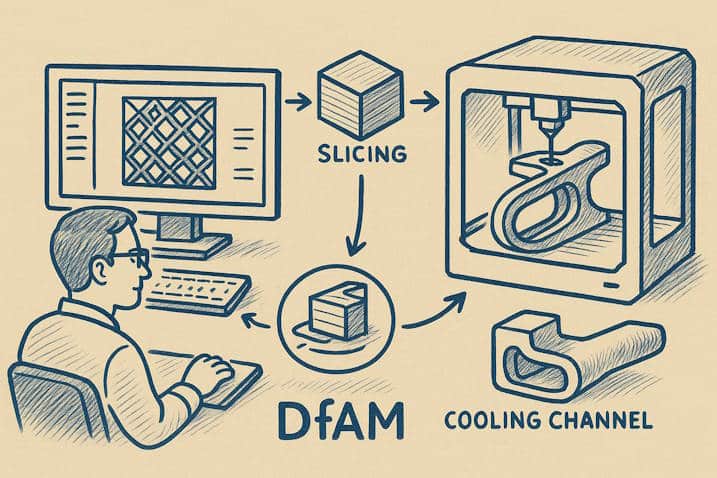

Conception pour la fabrication additive (DfAM) et chaîne numérique

Le plein potentiel de la fabrication additive se révèle avec une conception pensée pour elle. Allègement par lattices, canaux internes de refroidissement, assemblages réduits, pièces monoblocs… En DfAM, on retire des contraintes héritées de la fabrication soustractive et l’on gagne en fonctionnalité. Parallèlement, la chaîne numérique – de la CAO au slicing – permet le contrôle des paramètres clés (orientation, densité de remplissage, supports), garantissant répétabilité et qualité.

Cette approche se marie parfaitement avec des services d’impression 3D pour les entreprises offrant non seulement l’impression, mais aussi la relecture de vos fichiers, l’optimisation géométrique, la qualification des pièces et la documentation qualité pour vos audits.

Formation, montée en compétences et intégration en interne

En parallèle de la digitalisation de la chaîne de conception, la réussite d’un projet de fabrication additive passe par l’appropriation en interne. Installer une imprimante 3D ne suffit pas : il faut former les équipes aux spécificités du procédé, à la lecture des fichiers, à la maintenance, aux tolérances, et à la détection des défauts.

Certaines structures créent leur propre cellule d’expertise, composée d’ingénieurs, de techniciens ou de designers spécialisés. Ce noyau interne devient un relais d’adoption auprès des autres services, en facilitant l’analyse de faisabilité ou l’accompagnement à la conception. En s’associant à des écoles ou à des centres techniques, ces cellules peuvent également rester en veille sur les évolutions matériaux et procédés, et entretenir une dynamique d’innovation continue.

Cas d’usage concrets : de la maintenance à la personnalisation de masse

Dans la maintenance industrielle, l’impression 3D redonne vie aux pièces obsolètes et évite des arrêts coûteux. Dans l’atelier, gabarits, outillages et prises de pièces sur mesure améliorent l’ergonomie et la sécurité. Côté marketing, la personnalisation de masse devient accessible : séries limitées, éditions spéciales, adaptations morphologiques. Les secteurs médical, luxe, sport, agroéquipement, aéronautique et mobilité utilisent déjà ces leviers pour gagner en réactivité et en différenciation.

Économie circulaire et réemploi matière : le potentiel du recyclage local

Ces usages industriels s’enrichissent encore davantage lorsqu’on intègre une dimension de réemploi local des matériaux. Certaines installations permettent aujourd’hui de broyer les chutes de production, les supports ou les pièces rebutées pour en faire une matière première secondaire, utilisable sur place.

Ce modèle de recyclage intégré diminue la dépendance aux fournisseurs externes et transforme l’impression 3D en outil d’économie circulaire. À la clé : moins de déchets, moins de transport, et une capacité à produire en boucle courte des pièces utiles sans remettre en question les exigences de qualité ou de performance.

Impression 3D et propriété intellectuelle : un nouveau cadre à penser

Au-delà des dimensions techniques et logistiques, la généralisation de l’impression 3D invite à repenser la protection des fichiers numériques. Contrairement à un moule physique, le fichier 3D peut circuler librement, être dupliqué, modifié, voire contrefait, ce qui pose des enjeux nouveaux pour la propriété intellectuelle.

Pour sécuriser ces actifs, plusieurs approches sont en cours de développement : traçabilité par blockchain, tatouage numérique, accès restreint aux fichiers, ou encore validation des impressions par signature électronique. L’enjeu pour les entreprises est de maîtriser la diffusion de leurs conceptions, sans freiner leur agilité opérationnelle. Les juristes, les ingénieurs et les responsables qualité doivent ainsi coopérer pour mettre en place des procédures claires et des outils adaptés à cette nouvelle réalité numérique.

Conclusion : passer de l’intérêt à l’action

L’impression 3D n’est plus une option expérimentale : c’est un accélérateur de compétitivité. En combinant choix matière/procédé, DfAM, maîtrise qualité et logique de production à la demande, les entreprises construisent des chaînes plus résilientes et plus sobres. Si vous envisagez d’industrialiser vos prototypes, de sécuriser vos approvisionnements ou d’ouvrir des offres personnalisées, faites-vous accompagner par un acteur capable d’aligner conseil, expertise technique et capacité de production.

C.S