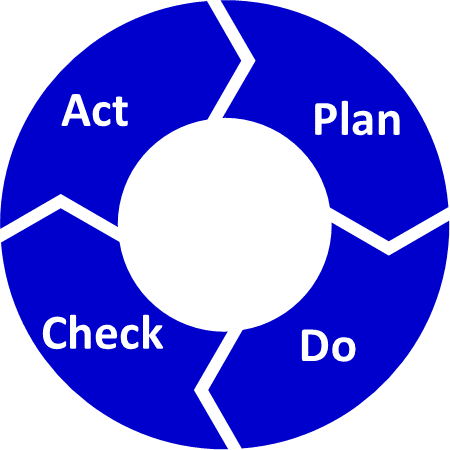

Dans un monde commercial en constante évolution, la recherche d’une amélioration continue est essentielle. La méthode PDCA, ou « Plan Do Check Act« , offre une approche systématique et itérative pour améliorer les processus et la qualité au sein de l’entreprise. Appelée également « Roue de Deming », cette méthode est largement utilisée dans de nombreux domaines et est différente de la non moins connue DMAIC. Mais en quoi consiste cette méthode et comment peut-elle être appliquée ?

La genèse de la méthode PDCA

L’origine de la méthode PDCA est profondément enracinée dans l’histoire industrielle et organisationnelle, remontant au 19e siècle. À cette époque, Frederick W. Taylor a jeté les bases de l’organisation scientifique du travail, une philosophie qui a grandement influencé les théories de gestion modernes. C’est Walter A. Shewhart, un physicien et statisticien de renom, qui a pris ces idées et les a formées en ce qui est maintenant connu comme la méthode PDCA. Son travail initial a été une étape cruciale dans le développement de cette méthodologie, en mettant l’accent sur la répétition et l’itération comme moyens d’améliorer continuellement les processus.

Dans les années 1950, la méthode PDCA a trouvé un champion en la personne de Willian E. Deming. Un statisticien et consultant en qualité, Deming a vu le potentiel de la méthode et a travaillé inlassablement à la diffuser. Il a présenté la méthode PDCA comme un outil vital pour le contrôle de qualité, en particulier dans l’industrie de fabrication japonaise d’après-guerre, contribuant ainsi à façonner l’économie mondiale moderne.

Aujourd’hui, la méthode PDCA ne se limite pas au contrôle de la qualité dans l’industrie de fabrication. Elle s’inscrit dans les principes du lean management, une approche de gestion axée sur l’efficacité et l’élimination des déchets. Cette méthode est désormais appliquée dans de nombreux domaines d’activité, de la gestion des ressources humaines à la logistique, et reste un outil puissant pour toute organisation cherchant à s’engager dans une démarche d’amélioration continue.

Les origines de la méthode pdca et son apport pour le lean management

Applications de la méthode PDCA

La flexibilité de la méthode PDCA permet son application dans de nombreux domaines, tels que les ressources humaines, la gestion de la relation client, la logistique, et le marketing. Cette méthode offre un cadre ajustable selon le contexte, faisant d’elle un outil puissant pour l’amélioration continue.

Les quatre phases de la méthode PDCA

Pour bien comprendre, voici les quatre phases expliquées de la méthode PDCA :

1. Phase de conception (Planifier)

Le cycle PDCA, qui représente les étapes Planifier, Réaliser, Vérifier et Agir, commence par une phase de planification essentielle. Cette phase est complexe et se décompose en plusieurs étapes clés.

Analyse de l’existant et identification des problèmes

La première partie de cette phase consiste à examiner la situation actuelle et à identifier les problèmes spécifiques qui nécessitent une attention. Cela implique une compréhension claire des problèmes auxquels l’organisation est confrontée et la définition précise des objectifs à atteindre.

Sélection de la solution et allocation des ressources

Après avoir défini les objectifs, il est crucial de choisir une solution appropriée, en tenant compte des ressources disponibles. Cela signifie évaluer ce qui est réalisable avec les ressources existantes, y compris le temps, l’argent et le personnel, et sélectionner la meilleure voie à suivre.

Mise en place du planning et des indicateurs de performance

La phase de planification se termine par la création d’un calendrier détaillé et la définition d’indicateurs de performance qui serviront plus tard à évaluer les résultats. Ces indicateurs permettront de mesurer le succès de l’implémentation et d’ajuster le processus si nécessaire.

Questions clés à poser

Cette phase de planification doit répondre à des questions essentielles telles que :

- Quels sont les problèmes à résoudre ?

- Quels sont les objectifs visés ?

- De quelles ressources avons-nous besoin et disposons-nous ?

- Quelles solutions sont réalisables ?

- Quels sont les critères de succès de la solution choisie ?

Démarche étape par étape

La phase de planification peut également être vue comme une série d’étapes, comprenant :

- Comprendre le processus en cours d’étude ;

- Identifier les entrées et sorties du processus ;

- Lister les tâches, séquences, ressources, environnement et méthodes de travail ;

- Identifier les acteurs internes et externes ;

- Comprendre les attentes de chaque acteur ;

- Analyser les performances passées ;

- Identifier et documenter les problèmes ;

- Trouver les causes primaires des problèmes et évaluer leur impact ;

- Imaginer des solutions ;

- Identifier les ressources disponibles ;

- Sélectionner la solution la plus adaptée.

2. Phase d’expérimentation (Déployer)

La deuxième étape du cycle PDCA est la phase de déploiement, souvent associée à la Roue de Deming. Cette étape est importante pour la réalisation effective de la solution choisie dans la phase de planification. Voici comment elle fonctionne :

Mise en œuvre à petite échelle

La phase de déploiement consiste à mettre en œuvre la solution, mais sur une échelle réduite. L’idée est de minimiser l’impact sur les opérations quotidiennes de l’entreprise en procédant par expérimentation. En commençant petit, les risques sont réduits et les leçons peuvent être apprises sans perturber l’ensemble de l’organisation.

Une approche pragmatique

Il est important de noter que l’approche doit être pragmatique et concentrée sur l’amélioration plutôt que sur la recherche d’une perfection hypothétique. La méthode PDCA est itérative, ce qui signifie que l’amélioration peut être progressive. Il peut s’agir d’un processus incrémental, où chaque cycle apporte des gains supplémentaires. L’essentiel est de tirer des enseignements qui permettront d’ajuster la démarche pour les cycles futurs.

Étapes clés de la phase de déploiement

La phase de déploiement peut être analysée comme une série d’étapes importantes :

- Compréhension des Rôles et Responsabilités : Chaque acteur impliqué doit comprendre son rôle et ses responsabilités. Cela garantit que tout le monde sait ce qui est attendu d’eux et contribue à une mise en œuvre réussie ;

- Étude Expérimentale : Une étude expérimentale doit être menée pour évaluer les effets de la solution envisagée. Cela permet de tester la solution dans un environnement contrôlé et d’observer les résultats sans mettre en danger l’ensemble de l’organisation ;

- Mesure de l’Efficacité : Des étapes doivent être identifiées pour mesurer l’efficacité de la solution testée. La mise en place de mesures et d’indicateurs clairs permettra de déterminer si la solution est efficace et d’identifier les domaines à améliorer.

3. Phase d’analyse (Contrôler)

La troisième étape du cycle PDCA, connue sous le nom de phase de contrôle, est dédiée à l’évaluation des résultats obtenus à partir des expérimentations menées pendant la phase de déploiement. Cette phase est cruciale pour mesurer les progrès et comprendre les écarts qui pourraient exister entre les objectifs et les résultats réels. Voici une explication détaillée de cette étape :

Évaluation des eésultats

Le contrôle commence par une analyse des résultats obtenus lors de la phase précédente (déploiement). Il s’agit de comparer ces résultats aux objectifs définis lors de la première étape du cycle. En évaluant les résultats, les différences entre les attentes et les réalisations sont identifiées.

Analyse des écarts

Cette étape ne consiste pas seulement à observer les résultats, mais à analyser profondément l’écart entre les objectifs fixés et les résultats obtenus. L’objectif est de comprendre pourquoi ces écarts existent et comment ils peuvent être corrigés. Cette analyse permet d’identifier les opportunités d’amélioration de la solution ou du processus.

Mesure de l’efficacité globale

Le contrôle de cette phase permet également de mesurer si l’efficacité globale du processus a été améliorée. Cela donne une image plus large des impacts et des bénéfices de la mise en œuvre.

Décision concernant les tests supplémentaires

En fonction des analyses et des mesures, une décision doit être prise quant à savoir si une nouvelle série de tests est nécessaire. Si les résultats ne sont pas satisfaisants ou si des incertitudes subsistent, des tests supplémentaires peuvent être nécessaires avant de passer à la phase suivante.

4. Phase de mise en œuvre (Agir)

La quatrième et dernière phase du cycle PDCA, appelée phase « Agir », est centrée sur la finalisation et l’implémentation des changements identifiés et sélectionnés au sein du processus étudié. Les modifications et améliorations décidées dans cette étape deviennent la nouvelle norme pour ce processus. Voici comment cette phase se décompose et ce qu’elle signifie :

La sélection des meilleurs changements

L’étape initiale consiste à choisir les changements les plus appropriés et efficaces à mettre en place. Ces changements doivent être sélectionnés en fonction des résultats des analyses précédentes, en tenant compte de leur pertinence et de leur impact potentiel.

Communication et explication des changements

Après avoir sélectionné les changements, il est important et utile d’expliquer à chaque acteur impliqué dans le processus ce qu’il doit faire pour mettre en œuvre ces changements. Cette communication claire et transparente garantit que tout le monde comprend son rôle dans la mise en place des nouvelles méthodes ou procédures.

La mise à jour de la documentation

Toute documentation associée au processus doit être mise à jour pour refléter les changements apportés et cela peut inclure des manuels, des guides, des procédures standard d’exploitation, etc. La mise à jour de ces documents assure que les nouvelles méthodes sont formalisées et facilement accessibles à tous ceux qui sont impliqués dans le processus.

Le suivi de la performance post-changement

Enfin, cette phase nécessite la définition d’une méthode pour suivre et évaluer la performance du processus après la mise en œuvre des changements. Le suivi continu permet de s’assurer que les améliorations sont maintenues et qu’elles produisent les résultats escomptés. Cela peut également aider à identifier rapidement tout problème qui pourrait surgir après l’implémentation.

Exemple de roue PDCA

Les avantages et les inconvénients de la méthode PDCA

La méthode PDCA est connue pour sa flexibilité et sa simplicité et elle est adaptable à divers environnements et secteurs d’activité. En favorisant l’amélioration continue grâce à une révision régulière des processus et des procédures, elle contribue à maintenir leur pertinence et leur efficacité. Elle aide également à minimiser le gaspillage de ressources en éliminant les étapes inutiles dans les processus, et en optimisant les ressources, elle améliore souvent la productivité et l’efficacité, aidant ainsi à atteindre les objectifs à différents niveaux.

Toutefois, la méthode PDCA a également ses inconvénients car sa mise en œuvre peut être lente et complexe, en particulier dans les systèmes intriqués, ce qui peut retarder les bénéfices tangibles. De plus, elle nécessite un engagement total des parties impliquées, y compris la direction et les employés, ce qui peut rendre son application difficile. Enfin, étant donné son accent sur l’analyse et la révision, elle n’est généralement pas adaptée aux situations qui exigent une action rapide et décisive. En résumé, bien que la méthode PDCA présente de nombreux avantages, elle doit être appliquée avec discernement, en tenant compte des besoins spécifiques et des objectifs de l’organisation ou du projet concerné.

Pour conclure

La méthode PDCA constitue un pilier essentiel de la gestion de la qualité continue dans de nombreuses industries (voir aussi Ishikawa). Facile à comprendre et à mettre en œuvre, elle crée un cycle perpétuel d’amélioration qui encourage une analyse constante et une révision des processus. Cela favorise non seulement l’efficacité et la rentabilité, mais aussi l’innovation et l’adaptabilité.

En comparant la méthode PDCA à la méthode DMAIC, nous pouvons voir qu’il existe des similitudes et des différences entre ces deux approches. Tandis que le PDCA se concentre davantage sur l’amélioration continue et peut être appliqué de manière plus généralisée, le DMAIC offre une structure plus détaillée et est souvent associé à la méthodologie Six Sigma. Le DMAIC ajoute des étapes de définition, de mesure, et de contrôle, offrant ainsi une analyse plus approfondie et un contrôle accru. Dans un monde où la compétition s’intensifie et où la nécessité de se démarquer devient vitale, l’adoption de ces méthodologies peut fournir aux organisations les outils nécessaires pour prospérer.

De même, et pour terminer, en combinant et en adaptant les forces de la méthode PDCA et DMAIC, les entreprises peuvent développer une approche hybride, tirant le meilleur de chaque méthodologie pour atteindre l’excellence opérationnelle. Cette complémentarité souligne l’importance de la flexibilité et de la personnalisation des méthodes de gestion de la qualité, adaptées aux besoins spécifiques et aux objectifs de chaque organisation.

R.C.